Dobór odpowiedniej wartości kompensacji skurczów wypraski w celu uzyskania wymiarów zgodnych z tolerancją – Biuletyn Moldflow 01/2017

W niniejszym artykule zostanie przedstawiony sposób, w jaki można za pomocą analizy wypaczeniowej przeprowadzonej w programie Autodesk Moldflow Insight optymalnie dobrać wielkość kompensacji wymiarów gniazda formującego wypraskę.

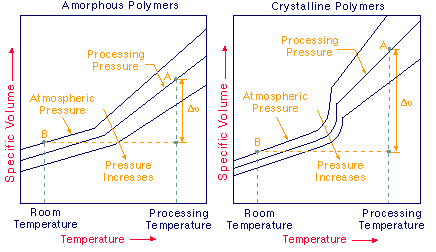

Kompensacja skurczu wypraski jest niezbędna ze względu na fakt, iż tworzywa w trakcie zestalania zmniejszają swoją objętość. Relacja między objętością właściwą (i tym samym skurczami objętościowymi), temperaturą i ciśnieniem jest przedstawiana na tzw. wykresach PVT (Rys.1). Skurcze zależą od stopnia krystaliczności polimeru – w przypadku tworzyw amorficznych wielkość skurczu jest mniejsza, aniżeli w przypadku tworzyw semi-krystalicznych. Wynika to z faktu, że przez krystaliczność rozumie się uporządkowanie łańcuchów polimeru, które w formie uporządkowanej zajmują mniejszą objętość niż w formie nieuporządkowanej.

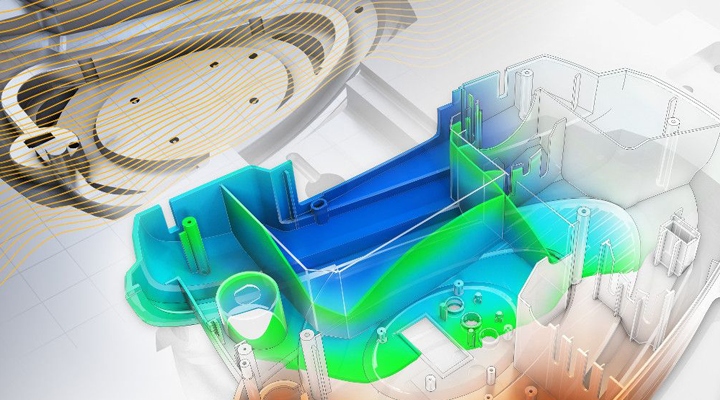

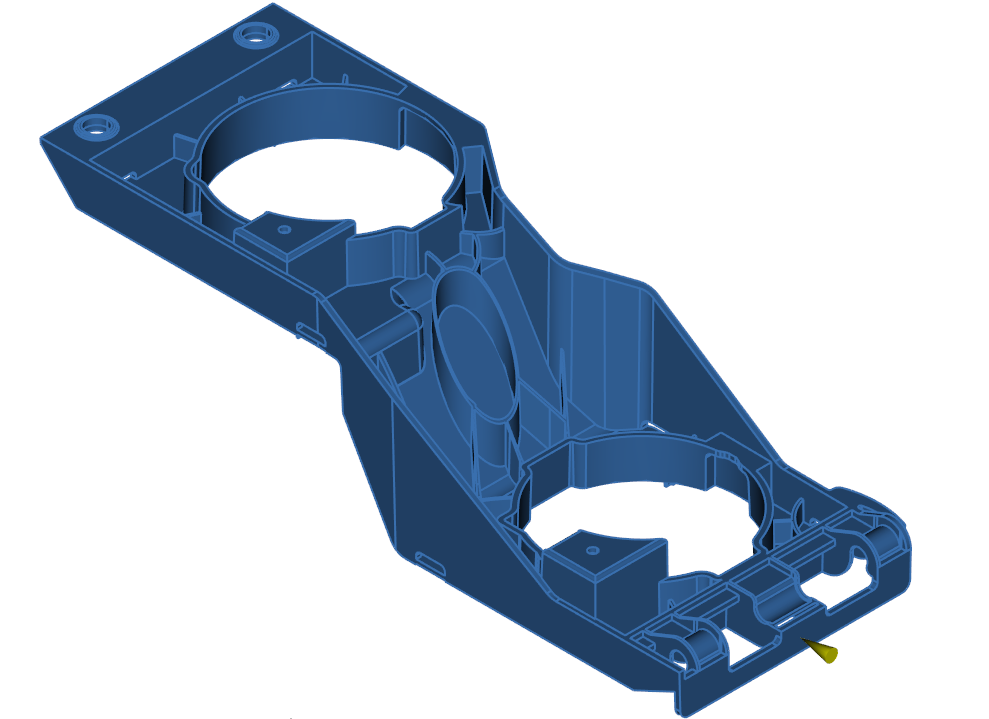

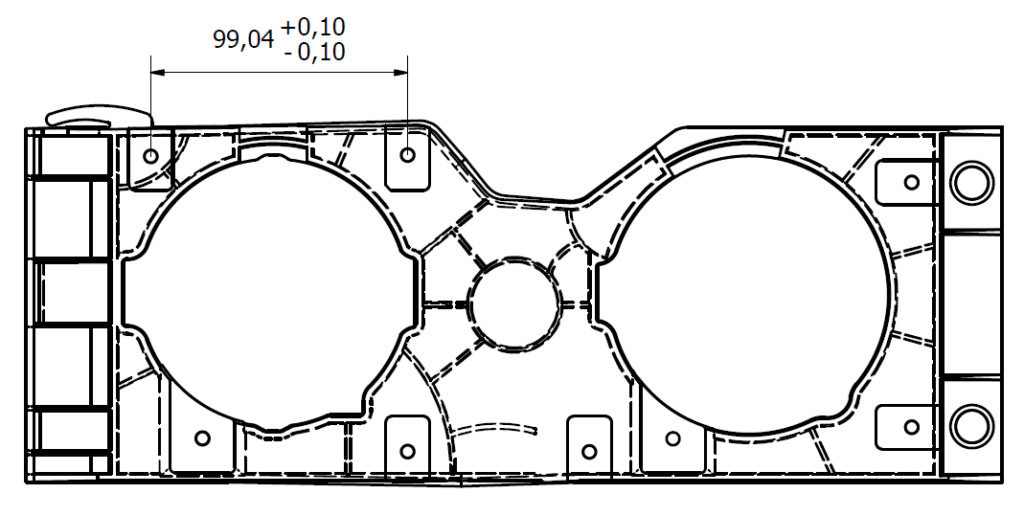

Aby pokazać sposób doboru kompensacji skurczu przeprowadzono symulację Fill+Pack+Warp, czyli wypełniania, docisku i wypaczeń dla zaprezentowanej poniżej wypraski (Rys.2). W celach demonstracyjnych przygotowano prosty rysunek z zaznaczeniem analizowanego wymiaru, dla którego zostanie dobrana optymalna kompensacja (Rys. 3).

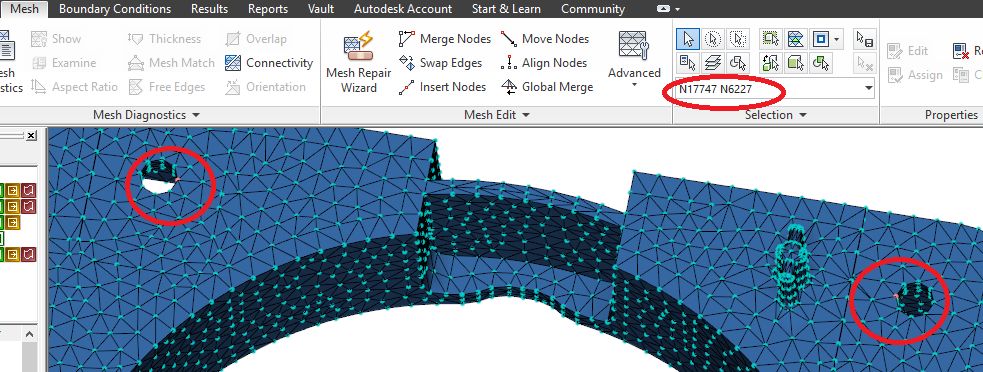

Do analizy jest potrzebna znajomość węzłów, które posłużą nam do wykonania pomiarów. W tym celu po wygenerowaniu siatki należy wyświetlić węzły, oraz odczytać ich numery (Rys.4). Przy zaznaczaniu można przytrzymać klawisz CTRL, żeby zaznaczyć jednocześnie wszystkie interesujące nas węzły (co ma znaczenie w przypadku większej ilości wymiarów). Numery węzłów można odczytać w zakładce Mesh, w panelu Selection. Warto tę wartość skopiować do osobnego dokumentu, w przypadku prowadzenia dokładnej analizy najlepiej wykorzystać arkusz kalkulacyjny.

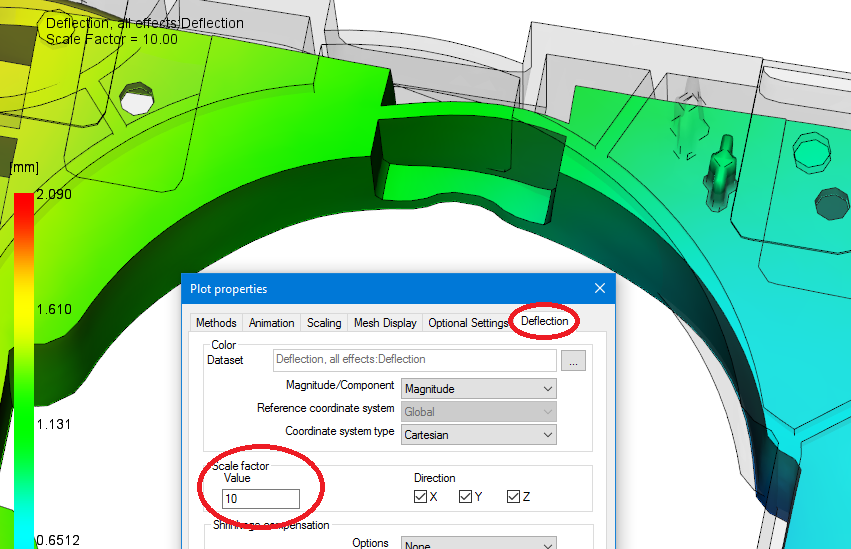

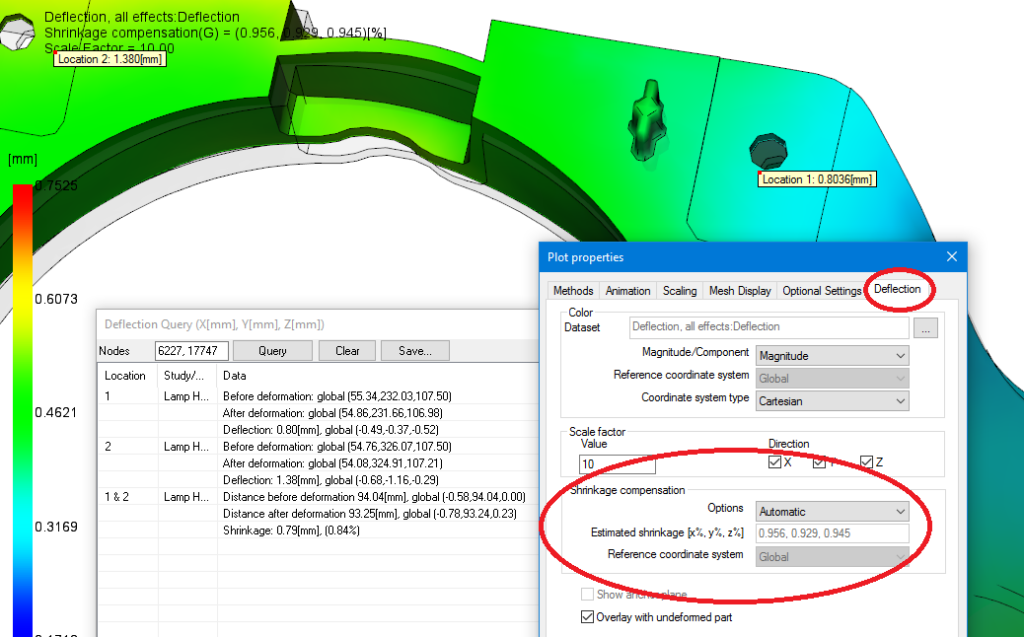

Po przeprowadzonej symulacji należy wyświetlić wyniki wypaczeniowe (Deflection, all effects: Deflection), które pokażą w jaki sposób będzie się deformować wypraska po jej wtryśnięciu. Aby dokładniej zobrazować kierunek zmian warto przeskalować wielkość wyświetlanych wypaczeń, aby stały się one widoczne. W tym celu należy kliknąć Prawym Przyciskiem Myszy (PPM) na odpowiednim wyniku i wybrać opcję Properties. Następnie w zakładce Deflection wprowadzić wartość Scale Factor równą 10 – jest to wartość, która w dobry sposób uwidacznia kierunek zmian.

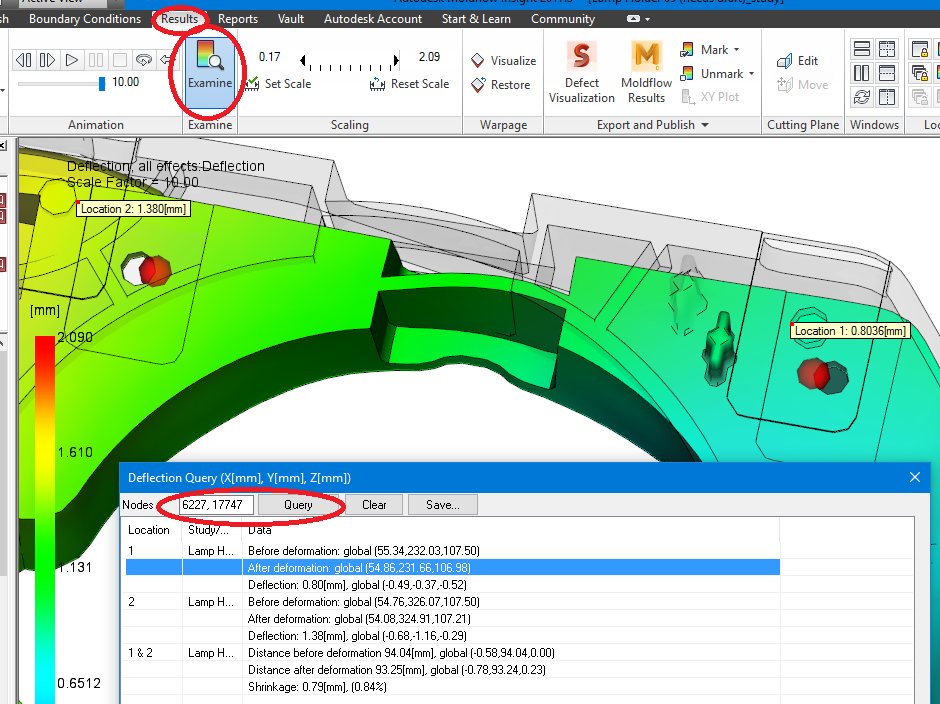

Wykres przedstawia wypaczenia wraz ze skurczem wypraski, przez co wypraska ulega pomniejszeniu. W celu zmierzenia wymiarów, które są dla nas istotne należy skorzystać z funkcji Examine, którą można znaleźć w zakładce Results (Rys.6) . W polu Nodes należy wprowadzić numery węzłów, które chcemy zmierzyć, po czym należy nacisnąć Query. Program wtedy dokona stosownych wyliczeń, które przedstawi nam poniżej. Program pokazuje wybrane punkty przed deformacją (Location 1 i 2) oraz ich umiejscowienie po deformacji (duże czerwone punkty). W tabeli z kolei zawarte zostały wartości dot. współrzędnych punktów przed deformacją i po deformacji oraz różnicy położeń (Deflection), która stanowi miarę odkształcenia (wartość jest podana zarówno jako skalar jak i wektor). Poniżej program prezentuje informacje nt. odległości między punktami przed deformacją, po deformacji a także wielkości skurczu, tj. zmiany odległości między punktami. W rozważanym przypadku wartość ta jest mniejsza o 5 mm, co wynika z faktu, że pomiar nie jest dokonywany między środkami otworów, których średnica wynosi dokładnie 5 mm. Na podstawie przeprowadzonej analizy widać, że odległość między punktami jest mniejsza o 0,8 mm w płaszczyźnie pomiaru (współrzędna Y wektora), co znacząco wykracza poza tolerancję.

W celu wstępnego określenia optymalnej kompensacji skurczów liniowych można skorzystać z automatycznej kompensacji skurczu (Rys.7). Aby ją wybrać należy ponownie wejść w Properties i w zakładce Deflection w panelu Shrinkage compensation wybrać opcję Automatic (Nie trzeba wyłączać funkcji Examine!). W takiej sytuacji program dobiera takie wartości kompensacji, aby globalne wypaczenia były jak najmniejsze (jest to metoda Best Fit – najlepszego dopasowania). Należy mieć świadomość, że ta metoda nadaje się przede wszystkim do redukcji globalnych odchyłek kształtu – zazwyczaj w przypadku pomiarów liniowych należy prześledzić zmiany w odległościach między poszczególnymi punktami, w celu upewnienia się, iż mieszczą się w założonych tolerancjach.

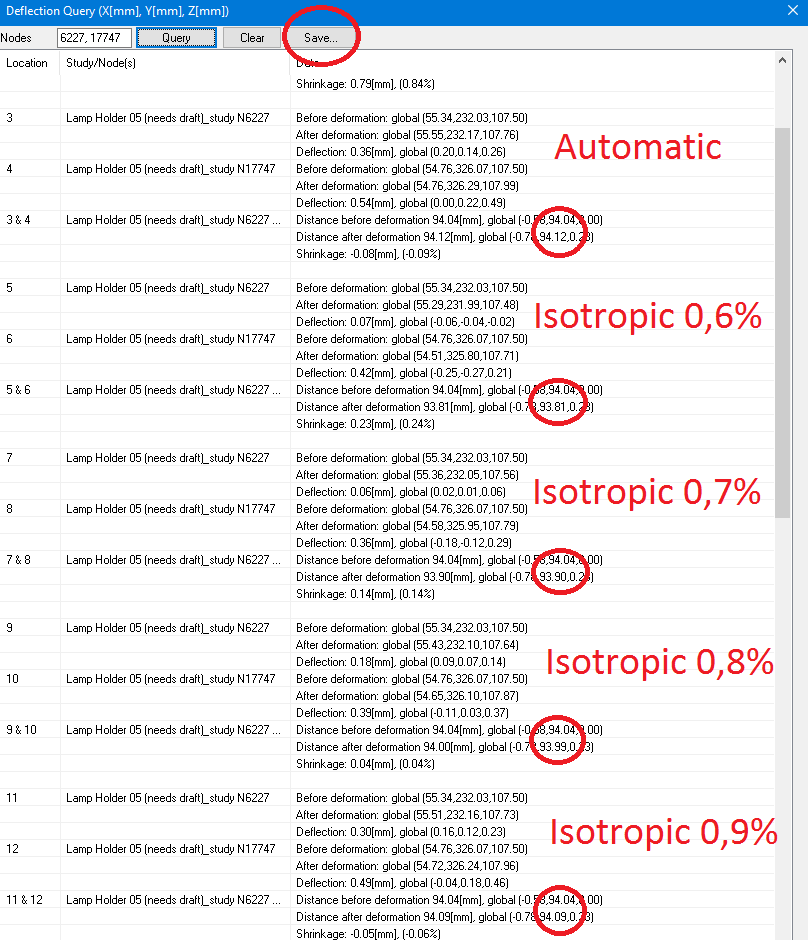

Po wprowadzeniu zmian (kliknięcie Apply/Zastosuj nie powoduje wyjścia z okienka, dzięki czemu możemy szybko wygenerować zestaw pomiarów) ponownym kliknięciu Query w okienku pojawi się kolejny odczyt, tym razem dla wprowadzonej kompensacji (Rys. 8). Kompensację zazwyczaj wprowadza się do dziesiątych części procenta oraz stosuje się kompensację izotropową, w związku z powyższym w celu określenia zakresu dopuszczalnych kompensacji zweryfikowano zakres kompensacji od 0,6% do 1%. (w tym wariancie zamiast opcji Automatic należy wybrać Isotropic). Zebrane wyniki pokazują, że akceptowalna wielkość kompensacji izotropowej wynosi od 0,8% do 0,9%. W celu uproszczenia analiz w programie jest możliwe wyeksportowanie przygotowanej w powyższy sposób listy wyników do pliku *.csv celem łatwiejszej analizy danych w arkuszu kalkulacyjnym.

W przedstawiony powyżej sposób można określić zakres tolerancji dla każdego wymiaru kluczowego i wybrać kompensację pozwalającą na wyprodukowanie elementu spełniającego wszystkie tolerancje.

[1] Link

Opracował:

Przemysław Poszwa

Inżynier CAE/Moldflow

PROCAD SA