Współpraca programu Autodesk Moldflow z programem Autodesk Helius PFA – Biuletyn Moldflow 03/2017

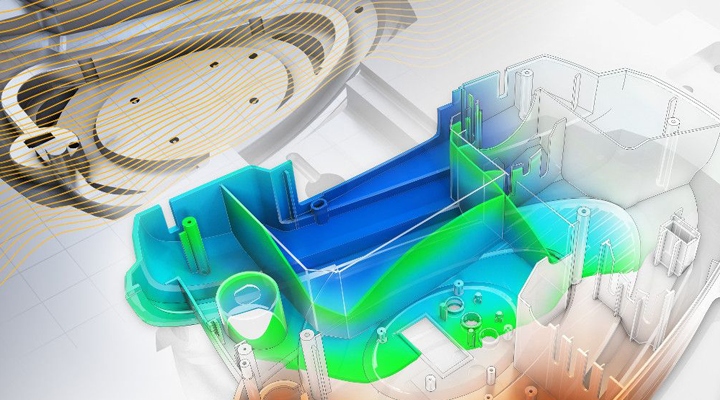

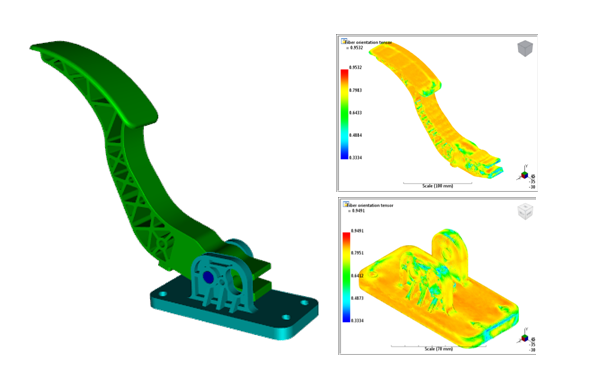

W tej części Biuletynu Moldflow zostanie przedstawione oprogramowanie Autodesk Helius PFA, (ang. progressive failure analysis) w którego skład wchodzi moduł Advanced Material Exchange (AME). AME służy do przetłumaczenia informacji otrzymanych w programie Autodesk Moldflow na sposób zrozumiały dla programów wytrzymałościowych, takich jak Autodesk Nastran, Autodesk Nastran In-CAD, ANSYS, ABAQUS. Moduł jest w stanie wyznaczyć właściwości materiałowe w każdym elemencie, a oprócz tego przetłumaczyć je z siatki używanej przez Autodesk Moldflow (duża liczba płaskich elementów rozłożonych na grubości wypraski) na siatkę używaną przez programy do analizy wytrzymałościowej (możliwie regularne tetraedry i sześciany)

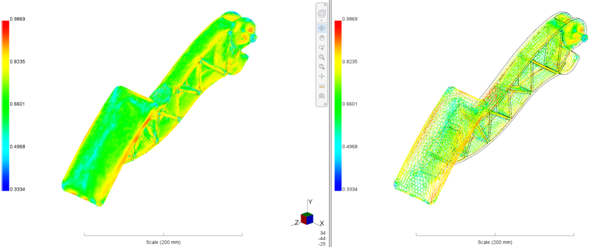

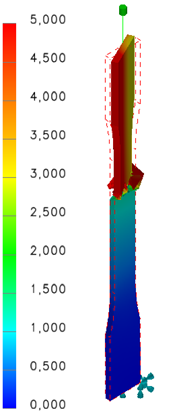

Oprogramowanie pozwala również przenieść informację o wytrzymałości linii łączenia (Rys. 2), a także o odkształceniach resztkowych (Rys. 3), które skutkują deformacją wypraski (źródłem są naprężenia resztkowe). Powodują one niedokładności montażowe, które mają duży wpływ na przyszłe zachowanie części.

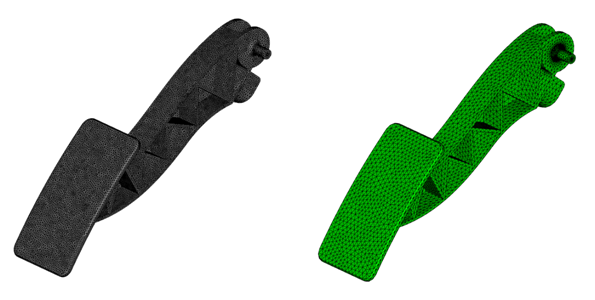

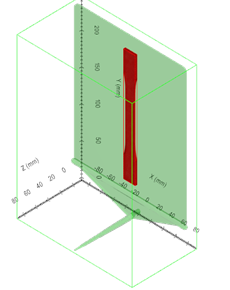

Oprogramowanie Autodesk Helius PFA jest dodatkiem do solvera (jądra obliczeniowego), który jest w stanie wykorzystać nieliniowe dane materiałowe i przeprowadzić symulację z uwzględnieniem procesu zniszczenia materiału. Oprogramowanie pozwala na przeniesienie informacji również dla części modelu. Jest to bardzo istotne, gdyż dzięki temu w symulacjach istnieje możliwość pobrania próbki i poddać ją próbie obciążania w celu finalnego sprawdzenia elementu pod obciążeniem. Ma to zastosowanie szczególnie przy dużych elementach, gdzie ciężko umieścić cały detal w maszynie wytrzymałościowej. Najprostszym i najczęściej stosowanym tego typu zabiegiem jest pobranie próbek do badań materiałowych.

Należy pamiętać, iż tego typu wycięcie próbki nie jest obligatoryjne, i w badaniach symulacyjnych ma sens tylko w przypadku, kiedy chcemy przeprowadzić walidację. W normalnych warunkach symuluje się zachowanie całego detalu pod zadanymi obciążeniami.

Oprócz pobierania wybranej części wypraski oprogramowanie pozwala również na przygotowanie analizy całego złożenia, jak zaprezentowano na Rys.5

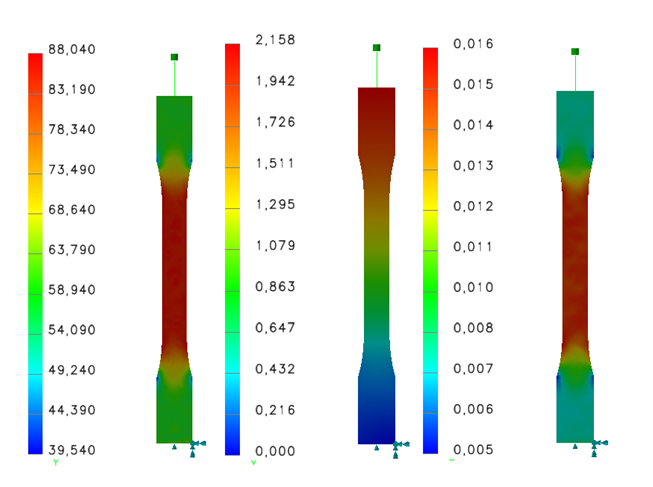

Pierwszą zazwyczaj analizowaną wielkością są naprężenia występujące w elemencie pod wpływem obciążenia. Na poniższym rysunku z lewej przedstawiono rozkład naprężeń tuż przed zniszczeniem detalu zaprezentowanego wcześniej na Rys. 4. Kolejnym wykresem jest wykres przemieszczenia, wg którego maksymalne wydłużenie dla tej próbki przez zniszczeniem wynosi ok. 2,16 mm. Na kolejnym wykresie przedstawiono wielkość odkształcenia wypraski któremu uległa próbka przed zniszczeniem.

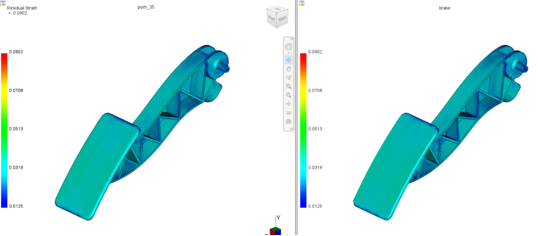

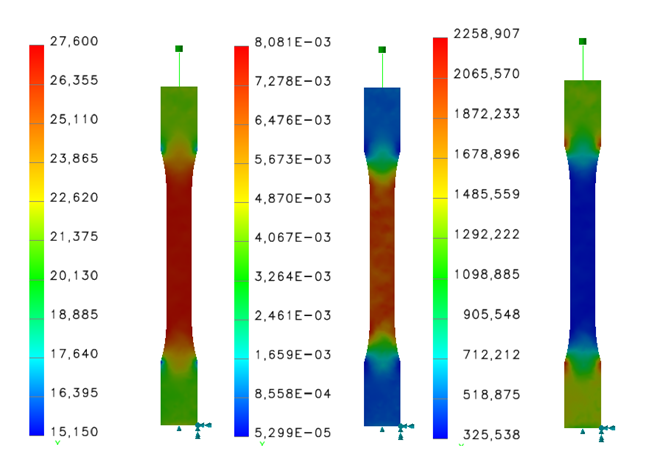

Kolejnymi rezultatami dostępnymi w oprogramowaniu są informacje nt. efektywnego naprężenia plastycznego, efektywnego odkształcenia plastycznego a także na temat zmiany stycznego modułu sztywności detalu.

Poniżej zaprezentowano powyższe wiosełko, które zostało obciążone poprzez wydłużenie go o 5 mm. Ze względu na fakt, iż było napełnione włóknem szklanym, nie było ono w stanie wydłużyć się o taką wartość ulegając tym samym zniszczeniu.

Podsumowując, oprogramowanie Autodesk Helius daje duże możliwości analityczne, pozwalające na przeanalizowanie zachowania elementów z tworzyw sztucznych pod wpływem obciążenia zarówno dla tworzyw napełnionych jak i nienapełnionych. Symulacje mogą być zrealizowane zarówno w zakresie sprężystym, jak i plastycznym. Program uwzględnia mechanizmy zniszczenia kompozytu pozwalając przewidzieć ewentualne skutki obciążania zbyt dużą siłą. Oprogramowania uwzględnia również wytrzymałość linii łączenia, które obniżają wytrzymałość elementów.

Opracował:

Piotr Woźniacki

Inżynier CAE/Moldflow

PROCAD SA